Überblick

Defects per Unit (DPU) ist eine Qualitätskennzahl, die in der Produktion und im Qualitätsmanagement verwendet wird, um die Anzahl von Fehlern oder Mängeln pro hergestellter Einheit zu messen. Diese Metrik hilft Unternehmen, die Qualität ihrer Produkte zu überwachen, indem sie aufzeigt, wie viele Defekte in einer bestimmten Anzahl von Produkten auftreten. Der DPU-Wert gibt somit Aufschluss darüber, wie oft Fehler in einem Prozess oder einer Produktionslinie vorkommen, und bietet eine Grundlage, um die Effizienz von Verbesserungsmaßnahmen zu bewerten. Ein hoher DPU-Wert deutet auf häufige Qualitätsmängel hin, während ein niedriger Wert zeigt, dass weniger Defekte pro Einheit auftreten.

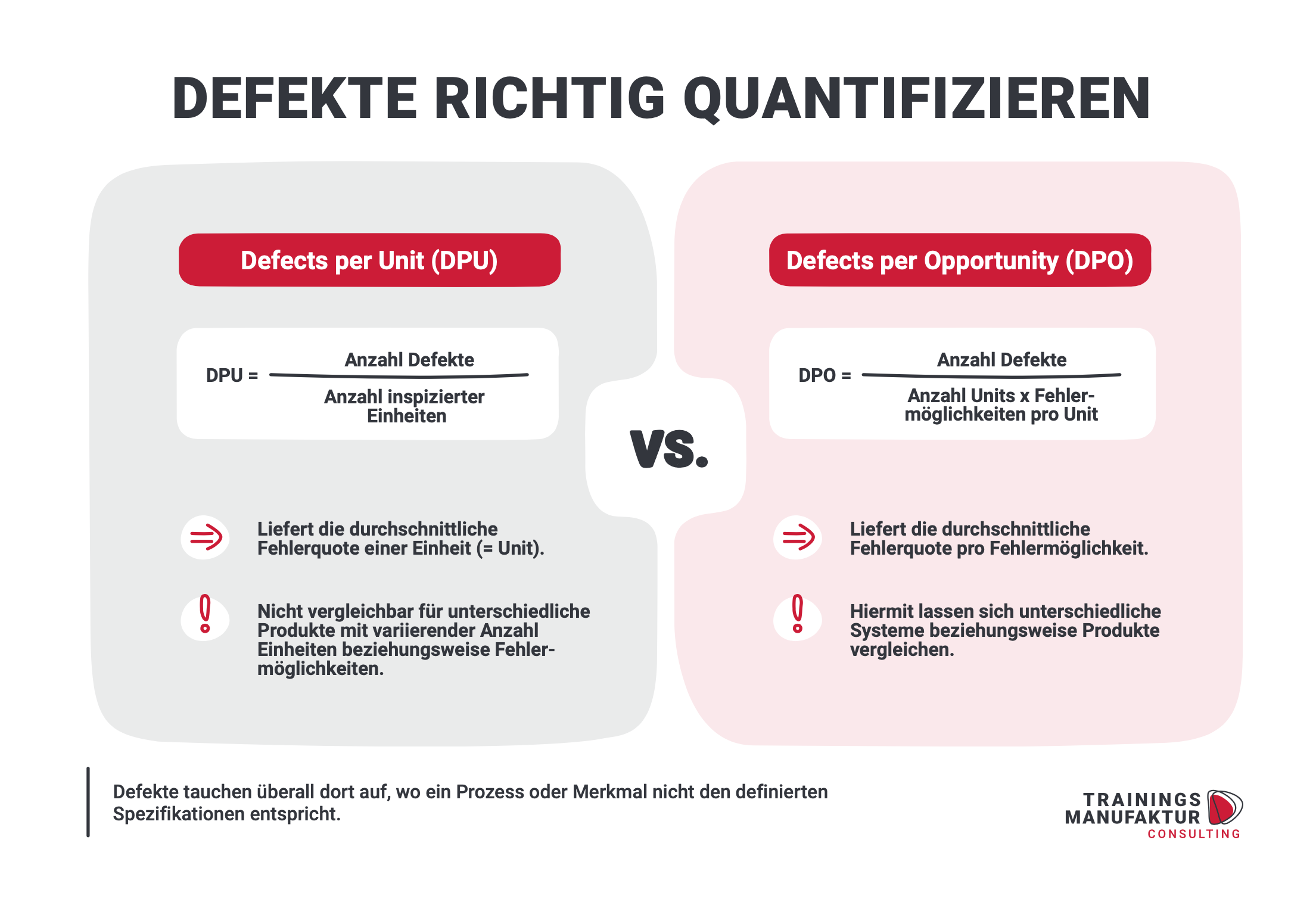

Die Berechnung der DPU erfolgt durch die Division der Gesamtzahl der festgestellten Defekte durch die Anzahl der überprüften Einheiten. Beispielsweise, wenn 100 Produkte inspiziert werden und 25 Defekte festgestellt werden, beträgt der DPU-Wert 0,25. Dieser Indikator ermöglicht eine objektive Beurteilung der Qualität und stellt eine Grundlage dar, um gezielte Verbesserungsmaßnahmen im Produktionsprozess zu ergreifen.

Konzept

Das Konzept hinter DPU basiert auf der Annahme, dass die Messung von Fehlern ein wesentlicher Bestandteil der Qualitätskontrolle ist. Der DPU-Wert ist nicht nur eine Kennzahl für die aktuelle Leistung eines Produktionsprozesses, sondern auch ein wertvolles Instrument, um die langfristige Qualitätssicherung zu unterstützen. Ein zentraler Aspekt des DPU-Konzepts ist die Erfassung von Fehlern pro Einheit.

Dabei werden alle potenziellen Mängel in einem Produkt gezählt, unabhängig davon, ob sie dieselbe Art von Fehler darstellen oder unterschiedliche Defekte sind. Dies unterscheidet den DPU-Ansatz von anderen Metriken wie der Defect Rate, bei der es um die Anzahl der fehlerhaften Produkte im Verhältnis zur Gesamtproduktion geht.

Die Anwendung der DPU-Kennzahl ist besonders relevant in komplexen Produktionsprozessen, bei denen mehrere Schritte und Komponenten beteiligt sind. Jeder dieser Schritte kann potenziell zu einem Fehler führen, und der DPU-Wert hilft, diese Fehlerquellen systematisch zu identifizieren. Ein wichtiges Ziel der DPU-Berechnung ist es, Prozesse transparenter zu machen und Bereiche zu identifizieren, in denen häufig Fehler auftreten. Unternehmen können auf diese Weise gezielt Verbesserungsmaßnahmen implementieren, um die Gesamtqualität zu erhöhen und gleichzeitig Kosten zu senken, die durch Nacharbeiten oder Ausschuss entstehen.

Ein weiterer wesentlicher Aspekt des DPU-Konzepts ist die Vergleichbarkeit über verschiedene Produktionschargen hinweg. Da der DPU-Wert unabhängig von der Anzahl der produzierten Einheiten berechnet wird, kann er verwendet werden, um die Qualität über verschiedene Produktionslinien, Zeiträume oder Standorte hinweg zu vergleichen. Dies ermöglicht eine langfristige Überwachung der Qualitätsentwicklung und hilft Unternehmen dabei, Trends zu erkennen, die auf systematische Fehlerquellen oder -ursachen hinweisen.

DPU bietet auch eine Möglichkeit zur Einhaltung von Qualitätsstandards und rechtlichen Vorgaben. In stark regulierten Branchen wie der Automobilindustrie, der Luftfahrt oder dem Gesundheitswesen ist es entscheidend, die Anzahl der Fehler pro Produkt genau zu überwachen, um die strengen Anforderungen an Qualität und Sicherheit zu erfüllen.

Unternehmen können den DPU-Wert nutzen, um sicherzustellen, dass ihre Produkte den festgelegten Standards entsprechen, und die Wahrscheinlichkeit von Rückrufaktionen oder anderen kostenintensiven Maßnahmen verringern.

Ein weiterer Aspekt, der in das Konzept der DPU einfließt, ist die Idee der kontinuierlichen Verbesserung. Durch die regelmäßige Überwachung der DPU-Kennzahl können Unternehmen den Erfolg von Maßnahmen zur Prozessoptimierung bewerten. Wenn der DPU-Wert nach der Implementierung von Verbesserungen sinkt, ist dies ein klares Indiz dafür, dass die Maßnahmen greifen und die Qualität der Produkte steigt. Umgekehrt weist ein anhaltend hoher oder steigender DPU-Wert darauf hin, dass die eingeleiteten Maßnahmen nicht die gewünschte Wirkung erzielen oder dass neue Fehlerquellen entstanden sind.

Eine der Herausforderungen bei der Anwendung des DPU-Konzepts ist die Erfassung und Analyse von Daten. Da DPU auf der Messung von Fehlern pro Einheit basiert, müssen Unternehmen über präzise Methoden zur Erfassung von Fehlern verfügen. Dies erfordert oft den Einsatz moderner Inspektionstechnologien sowie gut geschulte Mitarbeiter, die in der Lage sind, Fehler zuverlässig zu erkennen und zu dokumentieren. Ein weiteres potenzielles Problem besteht darin, dass nicht alle Fehler die gleiche Bedeutung haben. Ein kleiner kosmetischer Fehler kann weniger schwerwiegend sein als ein funktionaler Fehler, der die Leistung des Produkts beeinträchtigt. Die bloße Zählung der Fehler im DPU-Wert kann daher manchmal die wahre Bedeutung von Qualitätsproblemen verzerren.

In komplexen Produktionsumgebungen, in denen viele verschiedene Komponenten und Schritte involviert sind, kann der DPU-Wert auch als Frühwarnsystem dienen, um potenzielle Probleme zu identifizieren, bevor sie zu größeren Ausfällen oder Fehlern führen. Wenn der DPU-Wert für eine bestimmte Komponente oder Produktionslinie über die Zeit ansteigt, kann dies darauf hinweisen, dass ein systematisches Problem vorliegt, das angegangen werden muss. Auf diese Weise trägt der DPU-Wert zur Prozessstabilität und zur Sicherstellung der langfristigen Produktqualität bei.

Mehrwert

Die Berechnung der Defects per Unit bietet Unternehmen eine Vielzahl von Vorteilen. Einer der wichtigsten ist die Messbarkeit der Qualität. Durch die Bereitstellung einer klaren und quantifizierbaren Kennzahl können Unternehmen die Qualität ihrer Produktionsprozesse besser verstehen und gezielte Maßnahmen zur Verbesserung ergreifen. Zudem ist der DPU-Wert ein wertvolles Werkzeug für den Vergleich über verschiedene Standorte oder Zeiträume hinweg, was Unternehmen hilft, Best Practices zu identifizieren und Verbesserungen an schwächeren Standorten zu implementieren.

Ein weiterer Vorteil der DPU-Metrik ist ihre Anwendbarkeit auf verschiedene Branchen und Prozesse. Egal ob in der Fertigungsindustrie, im Dienstleistungssektor oder in der Softwareentwicklung – der DPU-Wert kann überall dort eingesetzt werden, wo Produkte oder Dienstleistungen auf Qualität überprüft werden müssen.

Er hilft dabei, die Effizienz von Qualitätskontrollmaßnahmen zu bewerten und sicherzustellen, dass die Produkte die gewünschten Standards erfüllen.

Jedoch gibt es auch Herausforderungen bei der Anwendung des DPU-Werts. Eine der größten Herausforderungen besteht darin, dass die bloße Zählung von Fehlern nicht immer deren tatsächliche Bedeutung für die Gesamtqualität widerspiegelt.

Ein DPU-Wert allein liefert keine Informationen darüber, wie schwerwiegend die Fehler sind oder welche Auswirkungen sie auf die Funktionalität des Produkts haben. Unternehmen müssen daher sicherstellen, dass der DPU-Wert im Kontext anderer Qualitätskennzahlen verwendet wird, um ein umfassendes Bild der Produktqualität zu erhalten.

In der abschließenden Bewertung zeigt sich, dass der DPU-Wert ein klassisches Werkzeug zur Messung und Verbesserung der Produktqualität ist. Obwohl er seine Grenzen hat, bietet er Unternehmen einen klaren und einfachen Weg, Fehler zu identifizieren und gezielte Maßnahmen zur Verbesserung der Produktion zu ergreifen. Durch die kontinuierliche Überwachung und Analyse des DPU-Werts können Unternehmen langfristig die Qualität ihrer Produkte sichern und ihre Wettbewerbsfähigkeit steigern.