Überblick

Chaku-Chaku ist ein Prinzip zur Organisation eines Fertigungsbereichs, einer Produktionslinie oder einer -zelle nach den grundsätzlichen Lean-Prinzipien Fluss, Takt und Pull mit dem Ziel, die Produktivität zu erhöhen bei gleichzeitig maximaler Flexibilität. Eine weitere wichtige Eigenschaft besteht darin, dass das zur Herstellung notwendige Material entweder durch Personen oder Automationslösungen von einem Fertigungsprozess zum nächsten transportiert wird. Die geforderte Effizienzsteigerung lässt sich nur realisieren, wenn ein reibungsloser Materialfluss mit der konsequenten Reduktion von Verschwendungen (Muda) und einer Ausrichtung der Fertigungsprozesse am Kundentakt (Muri) einhergeht. Dies erfordert demnach neben detaillierter Kenntnis über die einzelnen zur Herstellung notwendigen Prozessschritte auch Erfahrung in der Materialbereitstellung sowie in der Layoutplanung und Arbeitsergonomie. Ebenso ist ein hoher Standardisierungsgrad der einzelnen Arbeitsschritte hilfreich.

Praktische Anwendung findet Chaku-Chaku beispielsweise in montagelastigen Fertigungsprozessen, in der Abpackung in der Lebensmittelindustrie sowie bei der Verkettung von Produktionsanlagen, wobei die jeweiligen Prozessstufen in aller Regel dem Flussprinzip folgend in einem optimalen Layout aufeinander ausgerichtet sind.

Konzept

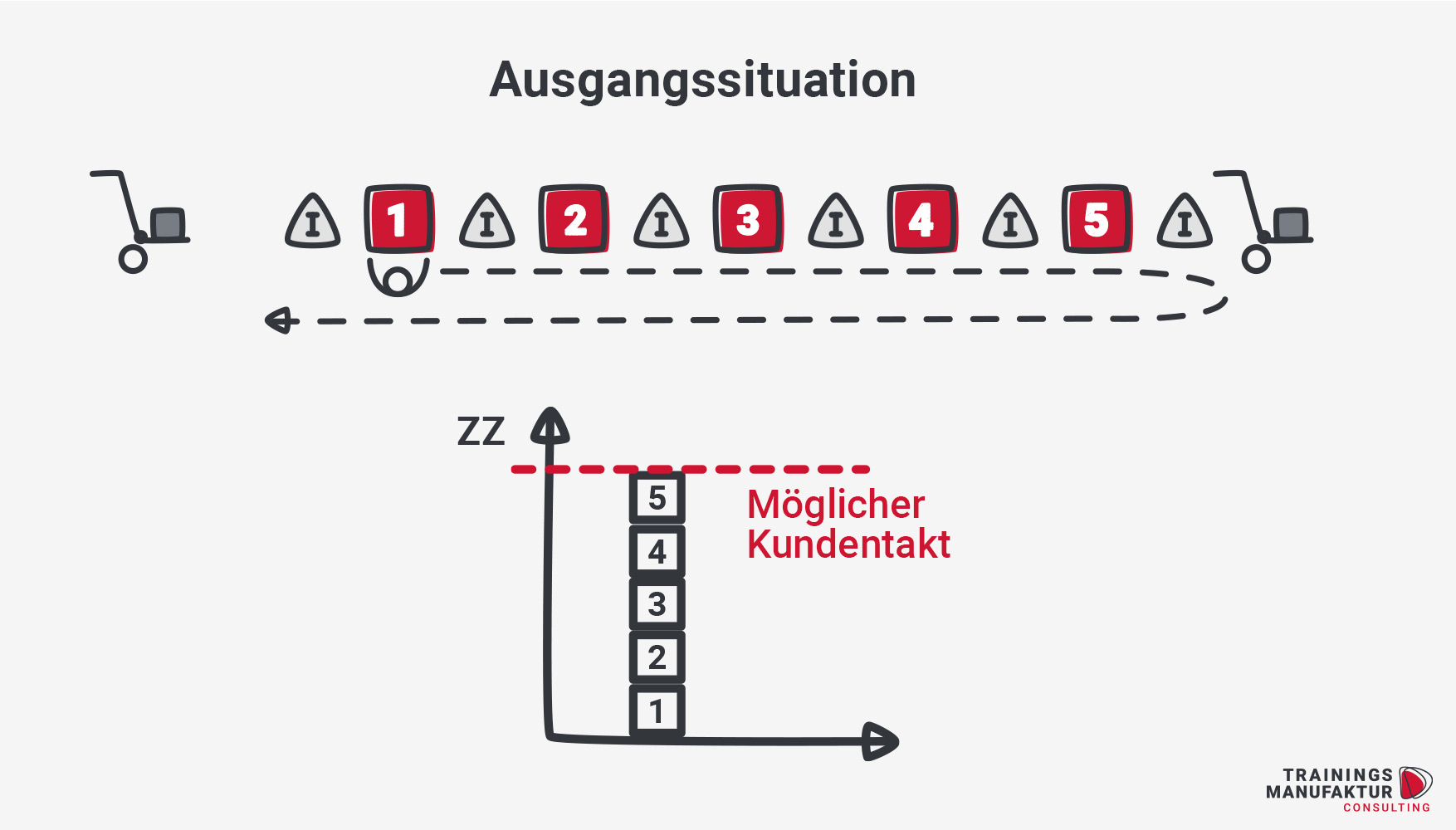

Bevor eine bestehende Produktionslinie nach dem Chaku-Chaku-Prinzip realisiert werden kann, bedarf es einer umfassenden Analyse. Verschwendungen in den Prozessschritten werden aufgedeckt, Probleme transparent. Bearbeitungs- und Zykluszeiten der einzelnen Prozessschritte werden erfasst, Materialfluss und Laufwege von Mitarbeitern aufgenommen, so dass Engpässe und Schwachstellen im System offengelegt werden. Neben dem klassischen Go-and-see unterstützen datenbasierte Analysen die Unternehmen dabei, ein ganzheitliches Bild der aktuellen Situation zu erhalten.

Nach der Analyse werden identifizierte Verschwendungen durch gezielte Fluss- und Prozesskaizens sukzessive reduziert oder gar eliminiert. Dadurch wird eine erste Effizienzsteigerung sichergestellt. Zur konsequenten Reduktion von Mitarbeiterlaufwegen und Materialtransport sowohl in der Produktionslinie als auch in der Zu- und Abführung ist eine layoutoptimierte Anordnung der einzelnen Fertigungsschritte zueinander unabdingbar. Die am weitesten verbreitete Form der Anordnung ist das sogenannte U-Layout. In der Praxis kommen jedoch auch L-Formen, Omega-Formen und weitere Layoutvarianten vor. Neben der optimalen Anordnung zueinander ist nun die Reduktion der Bearbeitungslose innerhalb der Linie ein elementarer Schritt.

Die Standardisierung der Arbeitsweisen und -abläufe in der neuen Chaku-Chaku-Linie werden in der Regel auf einem sogenannten Standardarbeitsblatt beschrieben und festgehalten. Aufgrund hoher Komplexität, Variationen im Kundentakt oder Schwankungen in vor- oder nachgelagerten Fertigungsstufen kann es dazu kommen, dass in ebendiesen Linien häufig mehrere Mitarbeiter gleichzeitig und miteinander im Takt arbeiten. Verschiedene Bedienkonzepte wie definierte Übergabepunkte, Bouncing oder Hasenjagd müssen beschrieben, standardisiert und trainiert werden. Springersysteme jeglicher Art finden ebenfalls Anwendung.

Für maximale Produktivität bei maximaler Flexibilität ist es jetzt sinnvoll, die Prozessschritte weiter aufzubrechen und idealerweise gegeneinander auszutakten. Das bedeutet konkret, sich zu fragen: Was muss passieren, um zu erreichen, dass die Zykluszeiten der Einzelprozesse gleich lang sind? Durch die Austaktung wird vermieden, dass zwischen den einzelnen Prozessschritten Wartezeiten entstehen und somit eine Fertigung ohne Pufferbestände zwischen den Prozessschritten auch in der Praxis bestehen bleibt. Je konsequenter dieser Zielzustand angestrebt wird, desto nachhaltiger ist die Realisierung einer One-Piece-Flow-Fertigung innerhalb der Produktionslinie.

Die Implementierung einer Chaku-Chaku-Linie erfordert eine permanente Überwachung, Betreuung und Weiterentwicklung. Alle beteiligten Mitarbeiter müssen fortlaufend geschult und trainiert werden. Die erstellten Standards sind kontinuierlich zu überprüfen und werden weiterentwickelt, was dazu beiträgt, dass die gewünschten Effekte auch langfristig Wirkung zeigen.

Mehrwert

Durch einen hohen Standardisierungsgrad verbessert sich die Prozessqualität im Gesamten, was nicht nur positive Auswirkungen auf die Produktivität, sondern auch auf die Einarbeitungsgeschwindigkeit neuer Mitarbeiter und Flexibilisierung beispielsweise hinsichtlich Springersystemen hat.

Die konsequente Realisierung eines One-Piece-Flows im gesamten System eliminiert Verschwendungen, insbesondere in Form von Beständen und Überproduktion. Somit ist eine Ausrichtung der Wertschöpfung am direkten Kundentakt möglich.

Durch die physische Anordnung der Prozessschritte in einem wege- und flussoptimalen Layout wird sichergestellt, dass die notwendigen Transport- und Mitarbeiterwege zwischen den Einzelschritten minimalisiert werden. Dies führt zwangsläufig zu einer Produktivitätssteigerung, da Tot- und Nebenzeiten reduziert werden.

Ein weiterer Merhwert eines solchen Layouts ist, dass Ausgangsmaterial und Fertigwaren räumlich nah beieinander bereitgestellt werden. Die innerbetriebliche Logistik ist somit einfach zu handhaben. Die Kombination mit Andon- oder Zustandsmeldungen an einen logistischen Leitstand ist leicht umzusetzen.

Die Austaktung der einzelnen Prozessschritte in der Chaku-Chaku-Linie ermöglicht es, auf Schwankungen im Kundentakt durch beispielsweise Produktionsspitzen oder Varianzen in der Absatzplanung schnell und flexibel zu reagieren. Dazu wird die Anzahl der Mitarbeiter im System flexibel erhöht, wodurch sich die Durchlaufzeit entsprechend proportional reduziert und die Ausbringungsmenge zwangsläufig steigt.

Sehr gut lassen sich Chaku-Chaku-Linien mit Low-Cost-Automation-Prinzipien realisieren. Ein Beispiel ist hier die Verkettung von konventionellen Produktionsmaschinen mittels Förderbändern und Bunkersystemen. Hochautomatisierte Fertigungszentren eignen sich in der Regel weniger zur Verkettung untereinander, was eine Realisierung des Chaku-Chaku-Prinzips mithin erschwert. Weitere Hürden in der Implementierung sind beispielsweise anfallende Investitionen in Zeit und Ressourcen sowie etwaige Abhängigkeiten der Produktionsbereiche oder -linien innerhalb einer Wertschöpfungskette, die dem Prinzip konträr gegenüberstehen. Das hohe Maß an Flexibilität geht oft mit einem erhöhten Planungsaufwand einher, was weitere Herausforderungen mit sich bringen kann.